(многоканальный)

Пн-Пт: 09:00 - 17:00

Сб-Вс: Выходной

(офис в Житнево)

Пн-Пт: 08:00 - 16:30

Сб-Вс: Выходной

Пн-Пт: 09:00 - 17:00

Сб-Вс: Выходной

Пн-Пт: 08:00 - 16:30

Сб-Вс: Выходной

Гровер представляет собой разрезную кольцеобразную деталь с концами, расположенными в различных плоскостях. Используется с целью предотвращения самопроизвольного отвинчивания элементов, формирующих резьбовое соединение, за счет проявления свойства упругой деформации этой шайбой, на которую воздействует внешняя нагрузка. Производство гроверов регламентируют три близких стандарта. Это один отечественный ГОСТ за номером 6402, принятый в 1970 году и два немецких нормативных документа – DІN 127 и DІN 7980. Хотя описывают они одну крепежную деталь и в принципе близки по содержанию, между этими стандартами наблюдаются отличия, порой весьма значительные. Поговорим о них более подробно.

Датируется появление этой шайбы далеким 1875-м годом. Именно тогда инженер J. W. Grover получил патент на изобретение данного метиза. Как известно, в то время в мире происходила Вторая Промышленная Революция. От Первой она отличалась принципом развития экономики. В его основе были инновационные конструкторские решения, способствующие расцвету многих промышленных отраслей, особенно машино- и приборостроения.

Технический прогресс обусловил появление повышенных нагрузок, с которыми обычные крепежные детали (как стержневые, так и гайки) справиться не могли. По этой причине надежность резьбовых соединений уменьшалась. Изобретение и внедрение в производство гровера позволило решить данную проблему. И сегодня во многих машинах и механизмах, легковых и грузовых транспортных средствах, где на резьбовое соединение воздействуют вибрационные нагрузки, стоят такие метизы.

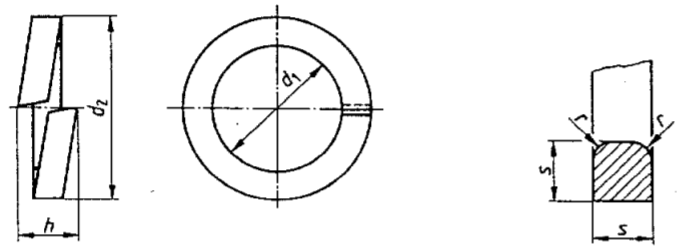

Исполнения гроверов по ГОСТу 6402-70

Исполнение гроверов по DІN 7980

Из чертежей видно, что отличаются варианты конфигурацией срезов. Они:

плоские и немного скошенные по Исполнению №1 ГОСТа 6402-70 и DІN 7980;

изогнутые по Исполнению №2 ГОСТа 6402-70 и по форме «А» DІN 127;

ровные по форме «В» DІN 127.

В тексте DІN 127 присутствуют два примечания.

Загиб, обозначенный литерой «k» на чертеже формы «А», должен быть свободен от признаков растрескивания на участках, близкорасположенных к области среза либо в ней находящихся, с размерами, составляющими 0,1×Рг, где Рг – периметр гровера.

Представленные в документе чертежи отображают конфигурацию данных метизов для стержневых крепежных деталей с правосторонней резьбовой накаткой. Если соединение реализуется элементами с левосторонней резьбой, нужно использовать гроверы, изготовленные в зеркально отраженном исполнении.

Преимущества пружинных шайб – это название рассматриваемых метизов утверждено ГОСТом 27017-86 – с загнутыми концами очевидно. Они «впиваются» после затягивания соединения в опорную поверхность шляпки стержневого крепежа и в закрепляемый объект. Благодаря этому вероятность самопроизвольного раскручивания болта, сводится, практически, к нулю.

Номинал шайбы, в том числе гровера, отображает максимальный диаметр резьбы стержневого крепежного элемента, под который та может устанавливаться. Спектр значений этого показателя в стандарте DІN 127 наиболее широкий. А в ГОСТе 6402-70 и DІN 7980 он значительно уже, да и совпадение позиций отнюдь не полное. Ниже представлены диапазоны изменения параметров, отображенных на чертежах исполнений гроверов, содержащихся в этих нормативных документах (см. выше).

У этого ГОСТа имеется одна специфическая особенность. В отличие от немецких стандартов, он вводит дополнительную классификацию гроверов. В соответствии с ней эти детали бывают:

легкими с поперечным сечением прямоугольной конфигурации. Обозначаются буквой «Л»;

особо тяжелыми, имеющими квадратное поперечное сечение. Для маркировки используется следующее сочетание литер – «OT»;

тяжелыми с поперечным сечением квадратной конфигурации. Обозначаются буквой «T»;

нормальными, характеризующиеся поперечным сечением в форме квадрата. Маркируются литерой «Н».

Номинал гровера (обозначение Nг) любого из этих типов изменяется в одном диапазоне: 2,0 мм≤ Nг ≤48,0мм. Пределы варьирования остальных рабочих параметров выглядят так:

номинальный диаметр отверстия (параметр «d»): минимальный 2,1 мм; максимальный 48,5 мм. Допустимые предельные отклонения (обозначение «LD» от английского Limit deviations) этой характеристики +0,25 мм≤ LD ≤+1,0;

ширина разрезанного кольца (обозначение «b») для типа: «Л» – 0,8 мм≤b≤12,0 мм. Диапазон допустимых предельных отклонений этого параметра такой: ±0,08 мм≤ LD ≤±0,215 мм; «H» – 0,5 мм≤b≤12,0 мм. Пределы допустимых отклонений следующие: ±0,07 мм≤ LD ≤±0,215 мм; «Т» – 0,6 мм≤b≤12,0 мм. Параметр «Limit deviations» изменяется в диапазоне ±0,07 мм≤ LD ≤±0,35 мм; «OT» – 3,5 мм≤b≤12,0 мм. Предельные отклонения принимают значения из диапазона ±0,24мм≤ LD ≤±0,35 мм.

Отметим следующий момент. Поскольку виток гроверов типов «H», «T» и «OT» имеет квадратное сечение, вышеприведенные цифры распространяются и на их параметр «s». Иная ситуация имеет место с изделиями типа «Л». Их сечение прямоугольной конфигурации. Поэтому параметр «s» - толщина витка – определяется отдельно от его ширины (обозначение «b»). В данном случае актуальны такие пределы варьирования: 0,5 мм≤s≤7,0 мм и ±0,07мм≤ LD ≤±0,18 мм;

Этот нормативный документ устанавливает следующие диапазоны изменений рабочих характеристик гроверов:

номинал принимает значения из следующих пределов: 2,0 мм ≤Nг≤100,0 мм. Как видно, по сравнению с ГОСТом 6402-70 диапазон изменений этого параметра в немецком стандарте намного шире;

внутренний диаметр («d1»): минимальный 2,1 мм; максимальный 102,5 мм;

внешний диаметр («d2»): min 4,4 мм; max131, мм;

ширина витка (параметр «b») формы «В»: 0,9 мм≤b≤14,0 мм. Диапазон допустимых предельных отклонений: ±0,1мм≤ LD ≤±0,25 мм;

толщина витка («s») 0,5 мм≤s≤8,0 мм;

расстояние между крайними точками заостренных концов витков по горизонтали (обозначение «h») гровера формы «А»: от 1,9 мм до 21,2 мм; формы «В»: 1,0 мм≤h≤18,9 мм;

величина загиба (параметр «k») принимает значения из диапазона 0,15 мм≤k≤1,0 мм;

радиус скругления углов среза витка (обозначение «r») изменяется в пределах 0,1 мм≤r≤2,0 мм.

В преамбуле этого стандарта сказано, что комплектовать описанными в нем гроверами нужно стержневой крепеж и гайки, обладающие прочностными характеристиками не выше класса 8.8). Наибольшую эффективность данные детали проявляют при использовании совместно с короткими болтами/винтами.

Отличия этого нормативного документа от ГОСТа 6402-70 начинаются уже с номинала резьбовой накатки подходящего стержневого крепежа. Речь идет о минимальном значении данного параметра. В отечественном стандарте он равен Nг.min=2,0 мм, а в немецком Nг.min=3,0 мм. Впрочем, максимальные значения этой характеристики у них совпадают: Nг.max=48,0 мм. Но такой показатель значительно меньше, чем в DІN127. Напоминаем, там он равен Nг.max=100,0 мм.

Другие рабочие характеристики гроверов, произведенных по нормативному документу DІN 7980, выглядят так:

диаметр отверстия (параметр «d1»): минимальный 3,1 мм; максимальный 50,5 мм;

внешний диаметр (обозначение «d2»): min5,6 мм; max67,0 мм;

толщина витка (параметр «s»): от 1,0 мм до 8,0 мм;

предельные отклонения толщины ±0,1мм≤ LD ≤±0,25 мм;

расстояние между крайними точками заострений срезов витка по горизонтали 2,0 мм≤h≤18,9 мм;

радиус скругления углов торцов витка (параметр «r») не меньше 0,2 мм и не больше 2,0 мм.

Положения Государственного стандарта за номером 6402, принятого в 1970 году, требуют использовать для производства гроверов сырье следующих видов:

сталь

жаропрочную коррозионно-устойчивую высоколегированную 3X13;

нелегированную рессорно-пружинную углеродистую 70;

многокомпонентную рессорно-пружинную конструкционную 65Г;

бронзу безоловянную кремниевую обрабатываемую давлением БpKMц3-1 либо иные цветные сплавы;

проволоку стальную, удовлетворяющую условиям ГОСТа 11850-72.

Стандартами DІN 127 и DІN 7980 требования к материалу изготовления гроверов звучат несколько иначе. Для этого может использоваться сталь аустенитного класса:

А2. В частности, это наиболее популярный высоколегированный низкоуглеродистый хромоникелевый сплав марки АІSІ 304;

А4. Чаще всего применяется никельсодержащая с добавками элемента Мо (молибден) конструкционная криогенная сталь марки АІSІ 316;

рессорно-пружинная. В разных странах производятся и наиболее часто используются свои марки стали такого типа. Если у нас – это вышеупомянутый сплав 65Г, то, например, в КНР – это 65Мn, а в США – G15660;

бронза. В западных государствах производители гроверов отдают предпочтение бронзе марки СuАl8Fе3.

Твердость металла, используемого для изготовления гроверов, определяет механические качества этих деталей. Все сравниваемые нормативные документы устанавливают пределы изменения этого параметра, измеренного по методике Роквелла. По нормам ГОСТа 6402-70 твердость шайб пружинных стальных должна лежать в пределах 40НRС…48НRС (41,5НRСэ…49,5НRСэ). Допускается возрастание этого показателя до отметки 50НRС (51,5НRСэ). Твердость бронзовых гроверов должна быть не меньше 90НRВ.

В стандартах DІN 127 и DІN 7980 фигурируют примерно такие же цифры: минимум 44НRС, а максимум – 51НRС.

На протяжении длительного периода времени мировые эксперты ведут ожесточенную полемику по поводу эффективности шайбы гровера. Как показывает практика, ее целесообразно применять в соединениях, подвергающихся эпизодическим, временным вибрационным нагрузкам. Результаты многочисленных экспериментов доказывают большую эффективность использования гровера по сравнению с подкладной плоской шайбой. Создаваемый при ее поджатии натяг повышает степень устойчивости соединения. Когда же гровер сильно зажат, стопорящее усилие уменьшается. Однако, хоть и в меньшем объеме, оно все равно присутствует.

Товары каталога:

|

Гровер DIN 7980 |

|

Шайба кровельная с EPDM-прокладкой |

|

Шайба нержавейка А2 ГОСТ 11371-78, DIN 125 |

|

Гвоздь шиферный ТО 17-14-22-91 |

|

Гровер DIN 127 |

| Твитнуть |

Внимание! Данный интернет-сайт носит исключительно информационный характер и, ни при каких условиях, не является

публичной офертой, определяемой положениями Статьи 437 (2) ГК РФ

© Компания Машкрепёж - основной поставщик крепежа в России, 1998-2024